通过采用单片机P89C591和CAN总线实现变电站变送器系统的设计

发布时间:2019/9/10 10:27:10 访问次数:2001

移动机器人的安全避障问题一直是该项研究的基本问题,目前解决此问题的基本方法是采用多路超声波传感器通过适当的安装角度达到获取多路测量信息的目的。对于多路超声波传感器的扩展,一般是在机器人系统控制核心之上进行。这样做的缺点在于,超声波传感器的扩展占用了大量的系统硬件资源,另外大量的测量信息的处理也浪费了系统软件资源。针对这一问题,笔者采用CAN总线扩展多路超声波传感器的作法。这种作法有几个优点: 首先,CAN总线具有良好的传输防错设计,保证了数据通信的可靠性;其次,多路超声波传感器的设计可由CAN总线智能节点实现,大大节省了系统硬件资源和软件资源;第三,由于CAN总线对于网络内的节点数在理论上不受限制,所以随着对移动机器人研究的不断深入,对于整个机器人系统的总体设计可以灵活地在CAN总线上进一步开发。本文介绍的CAN总线智能节点的设计以Philips公司的P87C591作为超声波传感器的控制核心。由于P87C591具有片上自带的CAN控制器并且为CAN的应用提供了许多专用的硬件功能,因此又将它作为了系统的CAN总线控制器,大大节省了主控系统的资源。CAN总线的收发器采用TJA1040。系统总体结构框图如图1所示。

机器人系统控制核心由ARM实现。其主要功能是处理需要复杂计算的信息,将经过处理的信息再送回CAN总线,并对整个网络进行管理。超声波智能节点控制系统的主要功能就是判断障碍物位置,将对移动机器人前进方向有阻碍的障碍物信息通过CAN总线传回主控系统,由主控系统作出相应处理并进行避障动作。本文将着重介绍超声波智能节点控制系统。

前,我国基本上进入大电网、大电厂、大机组、高电压输电、高度自动控制的新时代,用电负荷增长速度快,超高电压输电网络不断扩建,电压等级越来越高。各地的变电站建设与管理显得尤为重要,在此背景下,变电站的集中控制技术得到大力推广。它要求变电站能够向集中控制系统传送足够的信息,要求变电站的保护定值和控制装置的整定能够在集中控制系统中进行设定,要求各类保护能够进行协调和匹配。为此,设计了一个变电站变送器,它在功能上支持灵活的处理数据,能够可靠地与设备进行通信,并将数据可靠地传给集中控制系统。

变电站变送器主要是用于电网中箱式变电站以及更高电压等级的变电站中,以满足对变电站监测、控制和通讯的需要。该装置主要监测变压器高低压侧电流与电压、频率及开关量状态,计算有功功率、无功功率、有功电量、无功电量,分析电能质量,统计电能数据等,结合变电站的综合保护装置,可以实现过电流保护、过负荷保护、零序电压保护等。并将监测到的数据和计算结果通过CAN(控制器局域网)总线传送到上位机中,实现对变电站的远程控制。系统结构框图如图1所示。

通过采用单片机P89C591和CAN总线实现变电站变送器系统的设计

系统硬件设计

本系统采用CAN总线将各个变电站的变送器组成通信网络,用以实现对变电站的集中控制。微控制器采用带有CAN控制器的单片机P89C591。P89C591是由NXP开发生产的,适用于自动和通用工业应用的8位高性能微控制器。它自带有6路模拟输入的10位ADC,2个8位分辨率的脉宽调制输出,带有CAN控制器,在应用时可以省去CAN控制器 PCA82C200或SJA1000,减少了电路连接。其硬件连接框图如图2所示。本设计中采用X5045作为系统上电复位、电源监控和看门狗电路,可以大幅度提高整个电路的抗干扰能力;采用集成数字温湿度传感器LTM8901采集变电站内部的温度和湿度;键盘管理芯片采用ZLG7289B,液晶显示采用LM3033B-0BR3芯片;光电隔离采用GH140Z。

通过采用单片机P89C591和CAN总线实现变电站变送器系统的设计

模拟量输入电路

P89C591的模拟输入电路包括一个6输入模拟多路复用器和一个10位标准二进制逐次逼近式ADC。A/D还可通过置位ADC8(AUXR1.7)配置成快速转换的8位模式。8位结果保存在ADCH寄存器中。模拟参考电压和模拟电源通过单独的输入引脚连接。对于10位精度,转换需要50个机器周期,当晶振为12MHz时为25μs。对于8位精度,转换需要24个机器周期。输入电压范围为0“+5V。系统的测量量是变电站二次侧的电压量和电流量,取自于电压互感器和电流互感器的输出端,其数值一般不能直接满足A/D转换的要求,需要经过电量变换电路转换成满足A/D转换要求的数值。满足要求的模拟量经过低通滤波器以后可以直接连接到P89C591的P1.2”P1.7上,进行A/D转换。

CAN总线接口电路

CAN总线接口电路主要由P89C591的内部CAN控制器和CAN总线驱动器82C250组成。为了增强CAN总线节点的抗干扰能力,P89C591芯片的CTX0和CRX0并不直接与82C250的TXD和RXD相连,而设计为通过高速光耦6N137后与82C250相连,这样就很好地实现了总线上各CAN节点间的电器隔离。光耦部分电路所采用的2个电源完全隔离,这样可以提高节点的稳定性和安全性,其电路连接如图3所示。

通过采用单片机P89C591和CAN总线实现变电站变送器系统的设计

开关量输入/输出

开关量输入/输出系统在变电站中担负着各种保护装置的出口跳闸、信号报警、外部接点输入能功能。它主要由光电隔离器件和中间继电器组成,在此不再赘述。

系统软件设计

本系统软件设计采用模块化结构,各个功能子块独立,方便调试。系统主流程图如图4所示。从图中可以看出,整个软件在结构上分为主程序、键盘程序、数据采集程序、显示程序、CAN总线通信程序以及输出控制程序。主程序实现各个模块的初始化,然后进入中断等待。键盘程序主要任务是判断被按下键的键值,然后根据键值去执行相应的程序。数据采集程序主要是定时读取A/D转换的结果,并将结果保存到单片机中,然后调用显示程序将结果显示,调用CAN总线通信程序将结果通过CAN总线上传给主控制机。

通过采用单片机P89C591和CAN总线实现变电站变送器系统的设计

结语

该系统以P89C591为核心控制器,以CAN总线作为通信网络,经仿真测试表明,各模拟量的测量误差不超过额定值的±1%,功率测量误差不超过额定值的±2%,开关量输入电压(DC24V),分辨率不大于5ms,基本可以实现对变电站运行参数的自动监测,并且结合变电站的综合保护装置,可以实现对变电站运行的自动控制。利用CAN总线将检测结果传送到集中控制系统中去,在集中控制室可以监控各个变电站的运行情况,并可以修改变电站的运行参数,从而实现对变电站的远程控制。

1 超声波智能节点控制系统的硬件设计

超声波智能节点控制系统的硬件电路如图2所示。P87C591是51系列单片机,对于大部分熟悉51单片机的使用者来说它的使用方法十分简单。下面分别介绍各个组成部分。

按此在新窗口浏览图片

图2 超声波智能节点控制系统

1.1 控制部分

超声波传感器的控制部分采用Philips半导体公司生产的P87C591。它是一个单片8位高性能微控制器,具有片内CAN控制器,是从80C51微控制器家族派生出来的。它采用了强大的80C51指令集,并成功地包括了Philips半导体公司SJA1000 CAN控制器的PeliCAN功能;全静态内核提供了扩展的节电方式;振荡器可停止和恢复而不会丢失数据;改进的1∶1内部时钟预分频器在12 MHz外部时钟速率时,实现500 ns指令周期;内部具有的16 KB内部程序存储器完全满足本系统要求。

作为系统控制核心,P87C591担负两个主要任务。其一是作为超声波传感器的控制核心,在其普通I/O口上扩展了超声波传感器的接收和发射部分电路,利用单片机软件功能产生40 kHz信号并通过驱动放大发射出去,再利用接收部分电路进行接收。另外可以对其余口线继续进行超声波传感器的扩展,实现多个超声波传感器系统的设计。其二是利用P87C591的片内CAN控制器实现与CAN总线的连接。这样的设计改变了过去在机器人控制核心上进行超声波测距系统的设计,不但将超声波检测与处理的工作转移到了单片机上,大大节省了机器人控制核心的系统资源,还将CAN总线智能节点的大部分控制工作也转移到了单片机上,节省了硬件资源,同时CAN总线的采用大大提升了系统的抗干扰能力,使机器人控制系统更加稳定地工作。

免责声明:

凡标注“来源:互联网转载”的文章均来自其他媒体,转载的目的在于传递更多信息,并不代表本站观点,图片来源于网络收集整理,版权归原作者所有;如果发现本站有涉嫌抄袭,侵权内容,请发送邮件:602684288@qq举报,并提供相关证据,一经查实,立刻删除涉嫌侵权内容。

移动机器人的安全避障问题一直是该项研究的基本问题,目前解决此问题的基本方法是采用多路超声波传感器通过适当的安装角度达到获取多路测量信息的目的。对于多路超声波传感器的扩展,一般是在机器人系统控制核心之上进行。这样做的缺点在于,超声波传感器的扩展占用了大量的系统硬件资源,另外大量的测量信息的处理也浪费了系统软件资源。针对这一问题,笔者采用CAN总线扩展多路超声波传感器的作法。这种作法有几个优点: 首先,CAN总线具有良好的传输防错设计,保证了数据通信的可靠性;其次,多路超声波传感器的设计可由CAN总线智能节点实现,大大节省了系统硬件资源和软件资源;第三,由于CAN总线对于网络内的节点数在理论上不受限制,所以随着对移动机器人研究的不断深入,对于整个机器人系统的总体设计可以灵活地在CAN总线上进一步开发。本文介绍的CAN总线智能节点的设计以Philips公司的P87C591作为超声波传感器的控制核心。由于P87C591具有片上自带的CAN控制器并且为CAN的应用提供了许多专用的硬件功能,因此又将它作为了系统的CAN总线控制器,大大节省了主控系统的资源。CAN总线的收发器采用TJA1040。系统总体结构框图如图1所示。

机器人系统控制核心由ARM实现。其主要功能是处理需要复杂计算的信息,将经过处理的信息再送回CAN总线,并对整个网络进行管理。超声波智能节点控制系统的主要功能就是判断障碍物位置,将对移动机器人前进方向有阻碍的障碍物信息通过CAN总线传回主控系统,由主控系统作出相应处理并进行避障动作。本文将着重介绍超声波智能节点控制系统。

前,我国基本上进入大电网、大电厂、大机组、高电压输电、高度自动控制的新时代,用电负荷增长速度快,超高电压输电网络不断扩建,电压等级越来越高。各地的变电站建设与管理显得尤为重要,在此背景下,变电站的集中控制技术得到大力推广。它要求变电站能够向集中控制系统传送足够的信息,要求变电站的保护定值和控制装置的整定能够在集中控制系统中进行设定,要求各类保护能够进行协调和匹配。为此,设计了一个变电站变送器,它在功能上支持灵活的处理数据,能够可靠地与设备进行通信,并将数据可靠地传给集中控制系统。

变电站变送器主要是用于电网中箱式变电站以及更高电压等级的变电站中,以满足对变电站监测、控制和通讯的需要。该装置主要监测变压器高低压侧电流与电压、频率及开关量状态,计算有功功率、无功功率、有功电量、无功电量,分析电能质量,统计电能数据等,结合变电站的综合保护装置,可以实现过电流保护、过负荷保护、零序电压保护等。并将监测到的数据和计算结果通过CAN(控制器局域网)总线传送到上位机中,实现对变电站的远程控制。系统结构框图如图1所示。

通过采用单片机P89C591和CAN总线实现变电站变送器系统的设计

系统硬件设计

本系统采用CAN总线将各个变电站的变送器组成通信网络,用以实现对变电站的集中控制。微控制器采用带有CAN控制器的单片机P89C591。P89C591是由NXP开发生产的,适用于自动和通用工业应用的8位高性能微控制器。它自带有6路模拟输入的10位ADC,2个8位分辨率的脉宽调制输出,带有CAN控制器,在应用时可以省去CAN控制器 PCA82C200或SJA1000,减少了电路连接。其硬件连接框图如图2所示。本设计中采用X5045作为系统上电复位、电源监控和看门狗电路,可以大幅度提高整个电路的抗干扰能力;采用集成数字温湿度传感器LTM8901采集变电站内部的温度和湿度;键盘管理芯片采用ZLG7289B,液晶显示采用LM3033B-0BR3芯片;光电隔离采用GH140Z。

通过采用单片机P89C591和CAN总线实现变电站变送器系统的设计

模拟量输入电路

P89C591的模拟输入电路包括一个6输入模拟多路复用器和一个10位标准二进制逐次逼近式ADC。A/D还可通过置位ADC8(AUXR1.7)配置成快速转换的8位模式。8位结果保存在ADCH寄存器中。模拟参考电压和模拟电源通过单独的输入引脚连接。对于10位精度,转换需要50个机器周期,当晶振为12MHz时为25μs。对于8位精度,转换需要24个机器周期。输入电压范围为0“+5V。系统的测量量是变电站二次侧的电压量和电流量,取自于电压互感器和电流互感器的输出端,其数值一般不能直接满足A/D转换的要求,需要经过电量变换电路转换成满足A/D转换要求的数值。满足要求的模拟量经过低通滤波器以后可以直接连接到P89C591的P1.2”P1.7上,进行A/D转换。

CAN总线接口电路

CAN总线接口电路主要由P89C591的内部CAN控制器和CAN总线驱动器82C250组成。为了增强CAN总线节点的抗干扰能力,P89C591芯片的CTX0和CRX0并不直接与82C250的TXD和RXD相连,而设计为通过高速光耦6N137后与82C250相连,这样就很好地实现了总线上各CAN节点间的电器隔离。光耦部分电路所采用的2个电源完全隔离,这样可以提高节点的稳定性和安全性,其电路连接如图3所示。

通过采用单片机P89C591和CAN总线实现变电站变送器系统的设计

开关量输入/输出

开关量输入/输出系统在变电站中担负着各种保护装置的出口跳闸、信号报警、外部接点输入能功能。它主要由光电隔离器件和中间继电器组成,在此不再赘述。

系统软件设计

本系统软件设计采用模块化结构,各个功能子块独立,方便调试。系统主流程图如图4所示。从图中可以看出,整个软件在结构上分为主程序、键盘程序、数据采集程序、显示程序、CAN总线通信程序以及输出控制程序。主程序实现各个模块的初始化,然后进入中断等待。键盘程序主要任务是判断被按下键的键值,然后根据键值去执行相应的程序。数据采集程序主要是定时读取A/D转换的结果,并将结果保存到单片机中,然后调用显示程序将结果显示,调用CAN总线通信程序将结果通过CAN总线上传给主控制机。

通过采用单片机P89C591和CAN总线实现变电站变送器系统的设计

结语

该系统以P89C591为核心控制器,以CAN总线作为通信网络,经仿真测试表明,各模拟量的测量误差不超过额定值的±1%,功率测量误差不超过额定值的±2%,开关量输入电压(DC24V),分辨率不大于5ms,基本可以实现对变电站运行参数的自动监测,并且结合变电站的综合保护装置,可以实现对变电站运行的自动控制。利用CAN总线将检测结果传送到集中控制系统中去,在集中控制室可以监控各个变电站的运行情况,并可以修改变电站的运行参数,从而实现对变电站的远程控制。

1 超声波智能节点控制系统的硬件设计

超声波智能节点控制系统的硬件电路如图2所示。P87C591是51系列单片机,对于大部分熟悉51单片机的使用者来说它的使用方法十分简单。下面分别介绍各个组成部分。

按此在新窗口浏览图片

图2 超声波智能节点控制系统

1.1 控制部分

超声波传感器的控制部分采用Philips半导体公司生产的P87C591。它是一个单片8位高性能微控制器,具有片内CAN控制器,是从80C51微控制器家族派生出来的。它采用了强大的80C51指令集,并成功地包括了Philips半导体公司SJA1000 CAN控制器的PeliCAN功能;全静态内核提供了扩展的节电方式;振荡器可停止和恢复而不会丢失数据;改进的1∶1内部时钟预分频器在12 MHz外部时钟速率时,实现500 ns指令周期;内部具有的16 KB内部程序存储器完全满足本系统要求。

作为系统控制核心,P87C591担负两个主要任务。其一是作为超声波传感器的控制核心,在其普通I/O口上扩展了超声波传感器的接收和发射部分电路,利用单片机软件功能产生40 kHz信号并通过驱动放大发射出去,再利用接收部分电路进行接收。另外可以对其余口线继续进行超声波传感器的扩展,实现多个超声波传感器系统的设计。其二是利用P87C591的片内CAN控制器实现与CAN总线的连接。这样的设计改变了过去在机器人控制核心上进行超声波测距系统的设计,不但将超声波检测与处理的工作转移到了单片机上,大大节省了机器人控制核心的系统资源,还将CAN总线智能节点的大部分控制工作也转移到了单片机上,节省了硬件资源,同时CAN总线的采用大大提升了系统的抗干扰能力,使机器人控制系统更加稳定地工作。

免责声明:

凡标注“来源:互联网转载”的文章均来自其他媒体,转载的目的在于传递更多信息,并不代表本站观点,图片来源于网络收集整理,版权归原作者所有;如果发现本站有涉嫌抄袭,侵权内容,请发送邮件:602684288@qq举报,并提供相关证据,一经查实,立刻删除涉嫌侵权内容。

上一篇:一种无线充电式移动电源的制作方法

热门点击

热门点击

- 显示技术中的显示器件种类繁多,

- 数据采集系统是智能仪器的重要组成部分

- IC 7400工作及其应用

- 华为手机芯片一部分是自己生产的称为“华为麒麟

- 零序电容电流补偿法

- 各种电子电路都需要直流电源供电

- 差分对的详细分析线电感和电容的分析

- 逻辑分析仪的分类

- OPT3007超薄环境光传感器

- 2020年,中国芯片产业与国际先进水平之间的

推荐技术资料

推荐技术资料

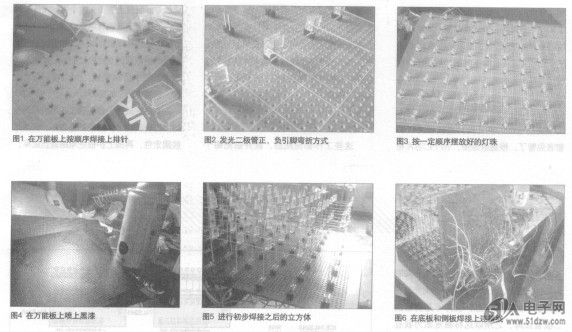

- 单片机版光立方的制作

- N视频: http://v.youku.comN_sh... [详细]

公网安备44030402000607

公网安备44030402000607